บทนำของการอัดขึ้นรูปพลาสติกความร้อนเหนี่ยวนำ:

การเหนี่ยวนำความร้อน การอัดขึ้นรูปพลาสติกเป็นเครื่องทำความร้อนแบบประหยัดพลังงานชนิดหนึ่ง มีข้อดีหลายประการรวมถึงการประหยัดพลังงานอย่างมาก การทำความร้อนอย่างรวดเร็ว ประสิทธิภาพการใช้พลังงานสูง การบำรุงรักษาต่ำหรือเป็นศูนย์ ฯลฯ นอกจากนี้ยังสามารถลดอุณหภูมิของสภาพแวดล้อมด้วยการสร้างความร้อนน้อยลงมาก ขณะติดตั้งระบบทำความร้อนแบบเหนี่ยวนำ จะไม่มีการเปลี่ยนแปลงใดๆ ที่สำคัญในระบบควบคุมไฟฟ้า

การอัดขึ้นรูปพลาสติกความร้อนเหนี่ยวนำสามารถอยู่ที่ไหน?

การอัดขึ้นรูปพลาสติกความร้อนเหนี่ยวนำสามารถอยู่ที่ไหน?

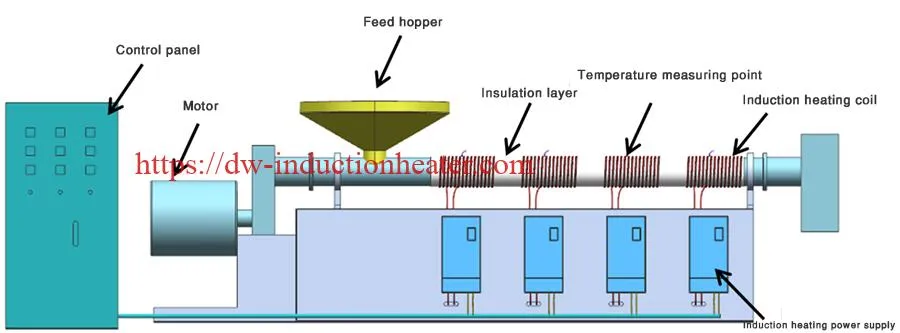

ส่วนใหญ่จะใช้กับการฉีด, การอัดรีด; การเป่าฟิล์ม การวาดลวด การอัดเม็ดและการรีไซเคิล ฯลฯ การใช้งานผลิตภัณฑ์รวมถึงฟิล์ม แผ่น โปรไฟล์ วัตถุดิบ ฯลฯ สามารถใช้สำหรับให้ความร้อนถัง หน้าแปลน หัวดาย สกรู และส่วนอื่น ๆ ของเครื่อง เป็นเลิศในสภาพแวดล้อมการทำงานที่ประหยัดพลังงานและเย็นลง

การเหนี่ยวนำความร้อน เป็นกระบวนการให้ความร้อนแก่วัตถุที่นำไฟฟ้า (โดยปกติคือโลหะ) โดยการเหนี่ยวนำแม่เหล็กไฟฟ้า โดยที่กระแสน้ำวนจะถูกสร้างขึ้นภายในโลหะและความต้านทานจะทำให้เกิดความร้อนจูลของโลหะ ขดลวดเหนี่ยวนำเองไม่ได้รับความร้อน วัตถุที่สร้างความร้อนก็คือวัตถุที่ให้ความร้อนนั่นเอง

เหตุใดการอัดขึ้นรูปพลาสติกด้วยความร้อนเหนี่ยวนำจึงสามารถประหยัดพลังงานได้และอย่างไร

ปัจจุบันเครื่องจักรพลาสติกส่วนใหญ่ใช้วิธีการให้ความร้อนแบบต้านทานแบบธรรมดา โดยที่ลวดต้านทานจะถูกทำให้ร้อนขึ้นแล้วจึงถ่ายเทความร้อนไปยังกระบอกสูบผ่านฝาครอบฮีตเตอร์ ดังนั้นเฉพาะความร้อนใกล้กับพื้นผิวของกระบอกสูบเท่านั้นที่สามารถถ่ายโอนไปยังถังและ ความร้อนใกล้ฝาครอบเครื่องทำความร้อนภายนอกสูญเสียไปในอากาศซึ่งทำให้อุณหภูมิแวดล้อมสูงขึ้น

เครื่องทำความร้อนเหนี่ยวนำ เป็นเทคโนโลยีที่สนามแม่เหล็กความถี่สูงทำให้เกิดความร้อนขึ้นจากสนามแม่เหล็กไฟฟ้า (EMF) ที่มีการแปรงกันเอง เมื่อถังร้อนขึ้นและความร้อนเหลือน้อยจะมีประสิทธิภาพความร้อนสูงมากและมีการสูญเสียความร้อนน้อยที่สุด สภาพแวดล้อมที่สามารถประหยัดพลังงานได้ถึง 30-80% เนื่องจากขดลวดเหนี่ยวนำไม่ให้ความร้อนสูงและไม่มีลวดต้านทานที่จะถูกออกซิไดซ์และทำให้ฮีตเตอร์ไหม้ ฮีตเตอร์เหนี่ยวนำจึงมีอายุการใช้งานยาวนานขึ้น ชีวิตและยังบำรุงรักษาน้อย.

ข้อดีของการอัดขึ้นรูปพลาสติกความร้อนเหนี่ยวนำคืออะไร?

ข้อดีของการอัดขึ้นรูปพลาสติกความร้อนเหนี่ยวนำคืออะไร?

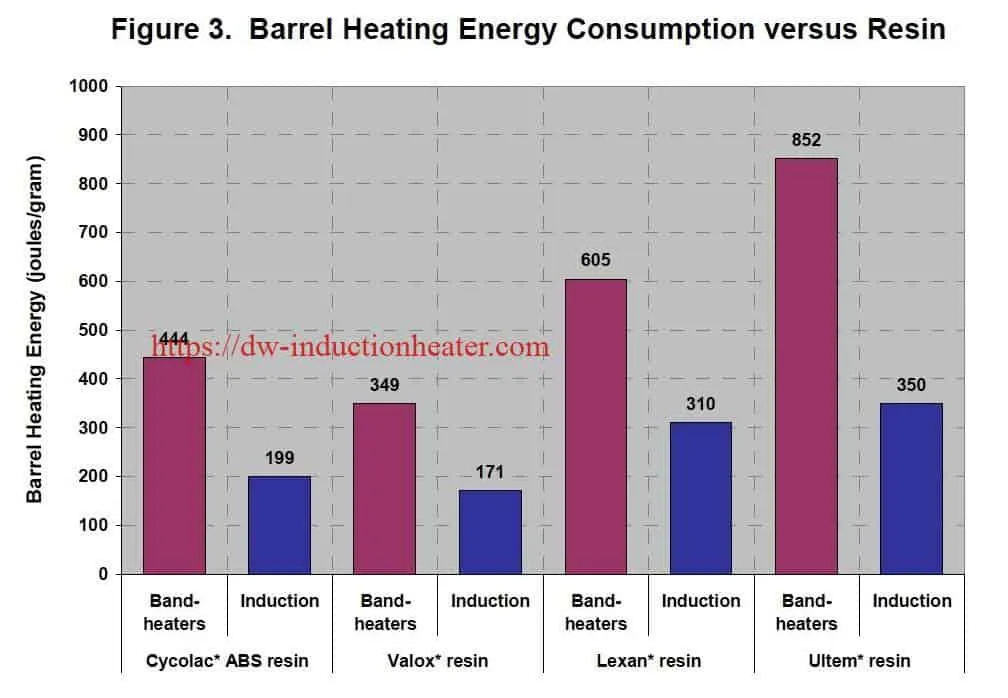

- ประสิทธิภาพการใช้พลังงาน 30%-85%

ในปัจจุบัน เครื่องจักรแปรรูปพลาสติกส่วนใหญ่ใช้องค์ประกอบความร้อนต้านทาน ซึ่งสามารถผลิตความร้อนจำนวนมากที่แผ่กระจายออกสู่สิ่งแวดล้อม การเหนี่ยวนำความร้อนเป็นทางเลือกที่ดีในการแก้ปัญหานี้ อุณหภูมิพื้นผิวของขดลวดทำความร้อนแบบเหนี่ยวนำอยู่ในช่วงระหว่าง 50ºC ถึง 90ºC การสูญเสียความร้อนจะลดลงอย่างมาก ช่วยประหยัดพลังงานได้ 30%-85% ผลการประหยัดพลังงานจึงชัดเจนมากขึ้นเมื่อใช้ระบบทำความร้อนแบบเหนี่ยวนำในอุปกรณ์ทำความร้อนกำลังสูง - ความปลอดภัย

การใช้ระบบทำความร้อนแบบเหนี่ยวนำช่วยให้พื้นผิวของเครื่องสามารถสัมผัสได้อย่างปลอดภัย ซึ่งหมายความว่าสามารถหลีกเลี่ยงการบาดเจ็บจากการไหม้ซึ่งมักเกิดขึ้นในเครื่องจักรที่ทำจากพลาสติกที่ใช้ส่วนประกอบทำความร้อนแบบต้านทาน ซึ่งเป็นสถานที่ทำงานที่ปลอดภัยสำหรับผู้ปฏิบัติงาน - ให้ความร้อนเร็ว ให้ความร้อนสูง

เมื่อเทียบกับการให้ความร้อนแบบต้านทานซึ่งประสิทธิภาพการแปลงพลังงานอยู่ที่ประมาณ 60% การทำความร้อนแบบเหนี่ยวนำจะมีประสิทธิภาพมากกว่า 98% ในการแปลงไฟฟ้าเป็นความร้อน - อุณหภูมิในการทำงานต่ำกว่า ความสะดวกสบายในการใช้งานที่สูงขึ้น

หลังจากใช้ระบบทำความร้อนแบบเหนี่ยวนำ อุณหภูมิของโรงงานผลิตทั้งหมดจะลดลงมากกว่า 5 องศา - อายุการใช้งานนาน

ในทางตรงกันข้ามกับองค์ประกอบความร้อนแบบต้านทานที่ต้องทำงานเป็นเวลานานที่อุณหภูมิสูง การทำความร้อนแบบเหนี่ยวนำจะทำงานที่อุณหภูมิใกล้เคียงกับอุณหภูมิแวดล้อม จึงช่วยยืดอายุการใช้งานได้อย่างมีประสิทธิภาพ - การควบคุมอุณหภูมิที่แม่นยำ อัตราคุณสมบัติของผลิตภัณฑ์สูง

การให้ความร้อนแบบเหนี่ยวนำทำให้เกิดความเฉื่อยทางความร้อนต่ำหรือไม่มีเลย เพื่อไม่ให้อุณหภูมิพุ่งเกิน และอุณหภูมิสามารถคงอยู่ที่ค่าความต่างที่ตั้งไว้ 0.5 องศา

อะไรคือความเหนือกว่าของการทำความร้อนแบบเหนี่ยวนำสำหรับการอัดขึ้นรูปพลาสติกเมื่อเปรียบเทียบกับเครื่องทำความร้อนแบบเดิม?

อะไรคือความเหนือกว่าของการทำความร้อนแบบเหนี่ยวนำสำหรับการอัดขึ้นรูปพลาสติกเมื่อเปรียบเทียบกับเครื่องทำความร้อนแบบเดิม?

| เครื่องทำความร้อนเหนี่ยวนำ | เครื่องทำความร้อนแบบดั้งเดิม | |

| วิธีทำความร้อน | การเหนี่ยวนำความร้อนเป็นกระบวนการให้ความร้อนแก่วัตถุที่นำไฟฟ้า (โดยปกติคือโลหะ) โดยการเหนี่ยวนำแม่เหล็กไฟฟ้า โดยที่กระแสน้ำวนจะถูกสร้างขึ้นภายในโลหะและความต้านทานจะทำให้เกิดความร้อนจูลของโลหะ ขดลวดเหนี่ยวนำเองไม่ได้รับความร้อน วัตถุที่สร้างความร้อนก็คือวัตถุที่ให้ความร้อนนั่นเอง | ลวดต้านทานได้รับความร้อนโดยตรงและความร้อนจะถูกถ่ายเทโดยการสัมผัส |

| เวลาทำความร้อน | ทำความร้อนเร็วขึ้น ประสิทธิภาพสูงขึ้น | ทำความร้อนช้าลง ประสิทธิภาพต่ำกว่า |

| อัตราการประหยัดพลังงาน |

ประหยัดพลังงาน 30-80% ลดอุณหภูมิในการทำงาน |

ประหยัดพลังงานไม่ได้ |

| การติดตั้ง | ง่ายต่อการติดตั้ง | ง่ายต่อการติดตั้ง |

| การดำเนินการ | ง่ายต่อการทำงาน | ง่ายต่อการทำงาน |

| ซ่อมบำรุง |

กล่องควบคุมเปลี่ยนได้ง่ายโดยไม่ต้องปิดเครื่อง |

เปลี่ยนง่ายแต่ต้องปิดเครื่อง |

| การควบคุมอุณหภูมิ | ความเฉื่อยทางความร้อนเล็กน้อยและการควบคุมอุณหภูมิที่แม่นยำเนื่องจากตัวทำความร้อนไม่ได้รับความร้อนเอง | ความเฉื่อยทางความร้อนสูง ความแม่นยำในการควบคุมอุณหภูมิต่ำ |

| คุณภาพของผลิตภัณฑ์ | คุณภาพของผลิตภัณฑ์ที่สูงขึ้นเนื่องจากการควบคุมอุณหภูมิที่แม่นยำ | คุณภาพสินค้าต่ำกว่า |

| ความปลอดภัย |

ปลอกหุ้มด้านนอกปลอดภัยเมื่อสัมผัส อุณหภูมิพื้นผิวต่ำ ไม่มีไฟฟ้ารั่ว |

อุณหภูมิที่เปลือกนอกสูงกว่ามาก ไหม้ง่าย ไฟฟ้ารั่วภายใต้การทำงานที่ไม่ถูกต้อง |

| อายุการใช้งานของเครื่องทำความร้อน | ฮิต-2years | ปี 1 2- |

| อายุการใช้งานของบาร์เรลและสกรู |

อายุการใช้งานยาวนานขึ้นสำหรับกระบอก สกรู ฯลฯ เนื่องจากความถี่ในการเปลี่ยนฮีตเตอร์ต่ำ |

อายุการใช้งานสั้นลงสำหรับกระบอก สกรู ฯลฯ |

| สิ่งแวดล้อม | อุณหภูมิแวดล้อมที่ต่ำกว่า ไม่มีเสียงรบกวน |

อุณหภูมิแวดล้อมสูงขึ้นมากและมีเสียงรบกวนมาก |

การคำนวณพลังงานความร้อนเหนี่ยวนำ

ในกรณีที่ทราบกำลังความร้อนของระบบทำความร้อนที่มีอยู่ ให้เลือกพลังงานที่เหมาะสมตามอัตราการโหลด

- อัตราการโหลด≤ 60% พลังงานที่ใช้ได้คือ 80% ของพลังงานเดิม

- อัตราการโหลดระหว่าง 60% -80% เลือกกำลังไฟเดิม

- อัตราการโหลด > 80% พลังงานที่ใช้ได้คือ 120% ของพลังงานเดิม

เมื่อพลังงานความร้อนของระบบทำความร้อนที่มีอยู่ไม่เป็นที่รู้จัก

- สำหรับเครื่องฉีดขึ้นรูป เครื่องเป่าฟิล์ม และเครื่องรีดขึ้นรูป กำลังไฟฟ้าควรคำนวณเป็น 3W ต่อ cm2 ตามพื้นที่ผิวที่แท้จริงของกระบอกสูบ (บาร์เรล)

- สำหรับเครื่องอัดเม็ดแบบแห้งควรคำนวณกำลังไฟฟ้าเป็น 4W ต่อ cm2 ตามพื้นที่ผิวที่แท้จริงของกระบอกสูบ (บาร์เรล)

- สำหรับเครื่องอัดเม็ดแบบเปียก ควรคำนวณกำลังไฟฟ้าเป็น 8W ต่อ cm2 ตามพื้นที่ผิวที่แท้จริงของกระบอกสูบ (บาร์เรล)

ตัวอย่างเช่น เส้นผ่านศูนย์กลางกระบอก 160 มม. ความยาว 1000 มม. (เช่น 160 มม. = 16 ซม. 1000 มม. = 100 ซม.)

การคำนวณพื้นที่ผิวทรงกระบอก: 16*3.14*100=5024cm²

กำลังคำนวณเป็น 3W ต่อ cm2: 5024*3=15072W เช่น 15kW