เครื่องปฏิกรณ์เคมีความร้อนเหนี่ยวนำ

รายละเอียด

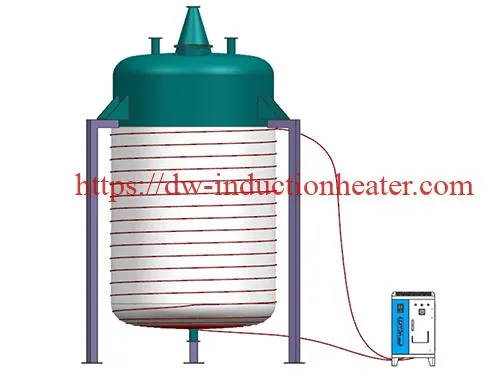

เครื่องทำความร้อนแบบเหนี่ยวนำเครื่องปฏิกรณ์เคมี - เครื่องทำความร้อนในถังเคมี

เครื่องปฏิกรณ์เคมีความร้อนเหนี่ยวนำ สำหรับเครื่องปฏิกรณ์และกาต้มน้ำ, หม้อนึ่งฆ่าเชื้อ, เรือในกระบวนการ, ถังเก็บและตกตะกอน, อ่างอาบน้ำ, ถังและหม้อพัก, ภาชนะรับความดัน, ไอระเหยและฮีตเตอร์, เครื่องแลกเปลี่ยนความร้อน, ถังหมุน, ท่อ, ถังทำความร้อนเชื้อเพลิงคู่และภาชนะเคมีเป็นเครื่องทำความร้อนที่มีความแม่นยำสูงที่สุด วิธีการที่ใช้ได้สำหรับการประมวลผลของไหลใด ๆ

เครื่องปฏิกรณ์แบบดั้งเดิมมักใช้องค์ประกอบความร้อนไฟฟ้า ไอน้ำที่ผลิตโดยหม้อไอน้ำหรือน้ำมันความร้อนเป็นวิธีการให้ความร้อน มีหลายประเด็น เช่น มลภาวะต่อสิ่งแวดล้อม ประสิทธิภาพการใช้พลังงานต่ำ และอันตรายด้านความปลอดภัยที่ซ่อนอยู่ ซึ่งเป็นปัญหาระยะยาวที่ส่งผลต่อความอยู่รอดและการเติบโตของบริษัท การใช้อุปกรณ์การผลิตที่มีแหล่งพลังงานทางเลือกและพลังงานสะอาดกลายเป็นเรื่องเร่งด่วนสำหรับทั้งอุตสาหกรรม

เครื่องปฏิกรณ์แบบดั้งเดิมมักใช้องค์ประกอบความร้อนไฟฟ้า ไอน้ำที่ผลิตโดยหม้อไอน้ำหรือน้ำมันความร้อนเป็นวิธีการให้ความร้อน มีหลายประเด็น เช่น มลภาวะต่อสิ่งแวดล้อม ประสิทธิภาพการใช้พลังงานต่ำ และอันตรายด้านความปลอดภัยที่ซ่อนอยู่ ซึ่งเป็นปัญหาระยะยาวที่ส่งผลต่อความอยู่รอดและการเติบโตของบริษัท การใช้อุปกรณ์การผลิตที่มีแหล่งพลังงานทางเลือกและพลังงานสะอาดกลายเป็นเรื่องเร่งด่วนสำหรับทั้งอุตสาหกรรม

การทำความร้อนแบบเหนี่ยวนำเป็นทางเลือกที่ดีในการเพิ่มประสิทธิภาพการผลิตและลดการใช้พลังงาน การใช้ความร้อนเหนี่ยวนำในเครื่องปฏิกรณ์เคมี โดยเฉพาะอย่างยิ่งเครื่องปฏิกรณ์สแตนเลส วัสดุที่เป็นของเหลวและของแข็งภายในถังปฏิกิริยาสามารถให้ความร้อนได้อย่างมีประสิทธิภาพและสม่ำเสมอ และสามารถหลีกเลี่ยงการสูญเสียวัสดุที่เกิดจากความร้อนที่ไม่สม่ำเสมอซึ่งมักเกิดขึ้นในระบบทำความร้อนแบบเดิม

- พลังงานที่มีประสิทธิภาพ

การทำความร้อนแบบเหนี่ยวนำมีประสิทธิภาพมากกว่า 98% ในการแปลงไฟฟ้าเป็นความร้อน ซึ่งช่วยประหยัดพลังงานได้ถึง 30% และอื่นๆ - ปลอดภัยและเชื่อถือได้

ควบคู่ไปกับการควบคุมที่ชาญฉลาด การทำความร้อนแบบเหนี่ยวนำช่วยลดความจำเป็นในการใช้เปลวไฟเปิดและตัวกลางในการทำความร้อน ทำให้มั่นใจได้ถึงการทำงานที่ปลอดภัยยิ่งขึ้น - เป็นมิตรกับสิ่งแวดล้อม

โดยไม่ต้องใช้เปลวไฟ เครื่องทำความร้อนแบบเหนี่ยวนำไม่ก่อให้เกิดฝุ่น กลิ่น เสียง และก๊าซอันตราย ซึ่งเป็นไปตามข้อกำหนดของนโยบายอนุรักษ์พลังงานแห่งชาติ - การควบคุมแบบดิจิตอล

ระบบควบคุมแบบดิจิตอลช่วยให้ควบคุมอุณหภูมิได้อย่างแม่นยำ ให้การทำงานที่ชาญฉลาด - โครงสร้างกะทัดรัด บำรุงรักษาง่าย

เรามี เครื่องทำความร้อนเหนี่ยวนำ ตั้งแต่ 1 กิโลวัตต์ ~ 500 กิโลวัตต์ อุณหภูมิความร้อน 0 ~ 650 C เราสามารถสร้างเครื่องทำความร้อนแบบเหนี่ยวนำที่เหมาะสมสำหรับเครื่องปฏิกรณ์ประเภทต่างๆ

ข้อได้เปรียบของการให้ความร้อนแบบเหนี่ยวนำสำหรับการทำความร้อนแบบรีคอน

1. ความเร็วในการทำความร้อนอย่างรวดเร็วพร้อมผลความร้อนสูง

2. ไม่มีการสัมผัสทางกายภาพระหว่างขดลวดเหนี่ยวนำและผนังหลอดเลือดที่ให้ความร้อน

3. เริ่มต้นและปิดเครื่องทันที ไม่มีความเฉื่อยทางความร้อน

4. การสูญเสียความร้อนต่ำ

5. ผลิตภัณฑ์ที่มีความแม่นยำและการควบคุมอุณหภูมิผนังเรือโดยไม่ต้องยิง

6. อินพุตพลังงานสูงเหมาะสำหรับการควบคุมอัตโนมัติหรือไมโครโปรเซสเซอร์

7. พื้นที่อันตรายที่ปลอดภัยหรือการดำเนินงานอุตสาหกรรมมาตรฐานที่แรงดันไฟฟ้า

8. ความร้อนสม่ำเสมอปราศจากมลพิษที่มีประสิทธิภาพสูง

10. อุณหภูมิต่ำหรือสูง

11. ใช้งานง่ายและยืดหยุ่น

12. การบำรุงรักษาขั้นต่ำ

13. คุณภาพของผลิตภัณฑ์ที่สม่ำเสมอ

14. เครื่องทำความร้อนมีอยู่ในตัวโดยมีข้อกำหนดพื้นที่ขั้นต่ำ

15. ปลอดภัยและมั่นคงสำหรับการทำงาน 24 ชั่วโมงและอายุการใช้งานมากกว่า 10 ปี

การออกแบบขดลวดความร้อนเหนี่ยวนำ มีให้เลือกใช้เพื่อให้เหมาะกับเรือโลหะและถังที่มีรูปแบบและรูปร่างส่วนใหญ่ตั้งแต่เส้นผ่านศูนย์กลางหรือความยาวไม่กี่เซนติเมตรถึงหลายเมตร เหล็กอ่อนหุ้มเหล็กอ่อนเหล็กกล้าไร้สนิมแข็งหรือภาชนะที่ไม่ใช่เหล็กสามารถอุ่นได้สำเร็จ โดยทั่วไปแนะนำให้ใช้ความหนาของผนังขั้นต่ำ 6 ~ 10 มม.

พื้นที่ เครื่องอุ่นเชื่อมเหนี่ยวนำ รวมถึง:

พื้นที่ เครื่องอุ่นเชื่อมเหนี่ยวนำ รวมถึง:

1. พลังงานความร้อนเหนี่ยวนำ

2. ขดลวดความร้อนเหนี่ยวนำ.

3. ขยายสายเคเบิล

4. เทอร์โมคัปเปิลชนิด K และอื่น ๆ

การให้ความร้อนแบบเหนี่ยวนำให้ประโยชน์ที่ไม่พบในระบบอื่น ๆ : ปรับปรุงประสิทธิภาพการผลิตของโรงงานและสภาพการทำงานที่ดีขึ้นโดยไม่มีการปล่อยความร้อนออกสู่สิ่งแวดล้อมอย่างมีนัยสำคัญ

อุตสาหกรรมทั่วไปที่ใช้ความร้อนในกระบวนการเหนี่ยวนำ:

•เครื่องปฏิกรณ์และกาต้มน้ำ

•กาวและสารเคลือบพิเศษ

•สารเคมีก๊าซและน้ำมัน

• กระบวนการทำอาหาร.

•การตกแต่งโลหะและโลหะและอื่น ๆ

HLQ ผู้ผลิตเครื่องปฏิกรณ์เคมีแบบเหนี่ยวนำความร้อน/ระบบภาชนะ

เรามีประสบการณ์มากกว่า 20 ปีใน ความร้อนเหนี่ยวนำ และได้พัฒนาออกแบบผลิตติดตั้งและว่าจ้างระบบทำความร้อนของเรือและท่อไปยังหลายประเทศทั่วโลกเนื่องจากระบบทำความร้อนมีความเรียบง่ายตามธรรมชาติและเชื่อถือได้มากตัวเลือกในการให้ความร้อนด้วยการเหนี่ยวนำจึงควรถือเป็นตัวเลือกที่ต้องการ การให้ความร้อนแบบเหนี่ยวนำรวบรวมความสะดวกสบายทั้งหมดของไฟฟ้าที่ส่งตรงไปยังกระบวนการและเปลี่ยนเป็นความร้อนในจุดที่ต้องการ สามารถนำไปใช้กับเรือหรือระบบท่อที่ต้องการแหล่งความร้อนได้อย่างประสบความสำเร็จ

การเหนี่ยวนำให้ประโยชน์มากมายที่หาไม่ได้ด้วยวิธีการอื่นและช่วยเพิ่มประสิทธิภาพการผลิตของพืชและสภาพการทำงานที่ดีขึ้นเนื่องจากไม่มีการปล่อยความร้อนออกสู่สิ่งแวดล้อมอย่างมีนัยสำคัญ ระบบนี้เหมาะอย่างยิ่งสำหรับกระบวนการปฏิกิริยาที่มีการควบคุมอย่างใกล้ชิดเช่นการผลิตเรซินสังเคราะห์ในพื้นที่อันตราย

ในแต่ละครั้ง ภาชนะทำความร้อนเหนี่ยวนำ ขึ้นอยู่กับความต้องการและความต้องการเฉพาะของลูกค้าแต่ละรายเรามีขนาดที่แตกต่างกันโดยมีอัตราการเพิ่มความร้อนที่แตกต่างกัน วิศวกรของเรามีประสบการณ์หลายปีในการพัฒนาแบบกำหนดเอง ระบบทำความร้อนเหนี่ยวนำ สำหรับการใช้งานที่หลากหลายในหลากหลายอุตสาหกรรม เครื่องทำความร้อนได้รับการออกแบบมาเพื่อให้เหมาะกับความต้องการที่แม่นยำของกระบวนการและสร้างขึ้นเพื่อการติดตั้งอย่างรวดเร็วบนเรือไม่ว่าจะในงานของเราหรือในสถานที่

ประโยชน์ที่ไม่ซ้ำใคร

•ไม่มีการสัมผัสทางกายภาพระหว่างขดลวดเหนี่ยวนำและผนังหลอดเลือดอุ่น

•เริ่มต้นและปิดเครื่องอย่างรวดเร็ว ไม่มีความเฉื่อยจากความร้อน

•สูญเสียความร้อนต่ำ

•ควบคุมอุณหภูมิของผลิตภัณฑ์และผนังหลอดเลือดได้อย่างแม่นยำโดยไม่ต้องยิง

•อินพุตพลังงานสูง เหมาะอย่างยิ่งสำหรับการควบคุมอัตโนมัติหรือไมโครโปรเซสเซอร์

•พื้นที่อันตรายที่ปลอดภัยหรือการดำเนินงานอุตสาหกรรมมาตรฐานที่แรงดันไฟฟ้า

•ความร้อนสม่ำเสมอปราศจากมลพิษที่มีประสิทธิภาพสูง

•ต้นทุนการทำงานต่ำ

•อุณหภูมิต่ำหรือสูงทำงาน

•ใช้งานง่ายและยืดหยุ่น

•การบำรุงรักษาขั้นต่ำ

•คุณภาพของผลิตภัณฑ์ที่สม่ำเสมอ

•เครื่องทำความร้อนในตัวเรือที่สร้างความต้องการพื้นที่ขั้นต่ำ

การออกแบบขดลวดความร้อนเหนี่ยวนำ มีให้เลือกใช้เพื่อให้เหมาะกับภาชนะโลหะและถังในรูปแบบและรูปร่างส่วนใหญ่ในการใช้งานปัจจุบัน ตั้งแต่ไม่กี่เซนติเมตรไปจนถึงเส้นผ่านศูนย์กลางหรือความยาวหลายเมตร เหล็กอ่อนหุ้มเหล็กอ่อนเหล็กกล้าไร้สนิมแข็งหรือภาชนะที่ไม่ใช่เหล็กทั้งหมดสามารถอุ่นได้สำเร็จ โดยทั่วไปแนะนำให้ใช้ความหนาของผนังขั้นต่ำ 6 มม.

การออกแบบการจัดอันดับหน่วยมีตั้งแต่ 1KW ถึง 1500KW ด้วยระบบทำความร้อนแบบเหนี่ยวนำจะไม่มีการ จำกัด อินพุตความหนาแน่นของพลังงาน ข้อ จำกัด ใด ๆ ที่มีอยู่กำหนดโดยความสามารถในการดูดซับความร้อนสูงสุดของผลิตภัณฑ์กระบวนการหรือลักษณะทางโลหะวิทยาของวัสดุผนังหลอดเลือด

การให้ความร้อนแบบเหนี่ยวนำรวบรวมความสะดวกสบายทั้งหมดของไฟฟ้าที่ส่งตรงไปยังกระบวนการและเปลี่ยนเป็นความร้อนในจุดที่ต้องการ เนื่องจากความร้อนเกิดขึ้นโดยตรงในผนังหลอดเลือดเมื่อสัมผัสกับผลิตภัณฑ์และการสูญเสียความร้อนจึงต่ำมากระบบจึงมีประสิทธิภาพสูง (สูงถึง 90%)

การให้ความร้อนด้วยการเหนี่ยวนำให้ประโยชน์มากมายที่หาไม่ได้จากวิธีการอื่นและช่วยเพิ่มประสิทธิภาพการผลิตของโรงงานและสภาพการทำงานที่ดีขึ้นเนื่องจากไม่มีการปล่อยความร้อนออกสู่สิ่งแวดล้อมอย่างมีนัยสำคัญ

อุตสาหกรรมทั่วไปที่ใช้ความร้อนในกระบวนการเหนี่ยวนำ:

•เครื่องปฏิกรณ์และกาต้มน้ำ

•กาวและสารเคลือบพิเศษ

•สารเคมีก๊าซและน้ำมัน

• กระบวนการทำอาหาร

•การตกแต่งโลหะและโลหะ

•อุ่นเชื่อม

• การเคลือบผิว

•แม่พิมพ์ร้อน

•การติดตั้งและการไม่เหมาะสม

•การประกอบความร้อน

•การอบแห้งอาหาร

•ระบบทำความร้อนของเหลวในท่อ

•ถังและเรือทำความร้อนและฉนวนกันความร้อน

HLQ Induction In-Line Heater สามารถใช้สำหรับการใช้งาน ได้แก่ :

•เครื่องทำความร้อนด้วยอากาศและก๊าซสำหรับการแปรรูปทางเคมีและอาหาร

•การทำความร้อนด้วยน้ำมันร้อนสำหรับกระบวนการและน้ำมันที่บริโภคได้

•การระเหยและความร้อนสูงเกินไป: การเพิ่มไอน้ำทันทีอุณหภูมิ / ความดันต่ำและสูง (สูงถึง800ºCที่ 100 บาร์)

ก่อนหน้าโครงการเรือและเครื่องทำความร้อนแบบต่อเนื่อง ได้แก่ :

เครื่องปฏิกรณ์และกาต้มน้ำ, หม้อนึ่งฆ่าเชื้อ, เรือในกระบวนการ, ถังเก็บและตกตะกอน, อ่างอาบน้ำ, ถังและหม้อพัก, ภาชนะรับความดัน, ไอระเหยและฮีตเตอร์, เครื่องแลกเปลี่ยนความร้อน, ถังหมุน, ท่อ, เรืออุ่นเชื้อเพลิงคู่

ก่อนหน้าโครงการ In-Line Heater ประกอบด้วย:

เครื่องทำความร้อนด้วยไอน้ำแรงดันสูง Super Heated, เครื่องทำความร้อนแบบหมุนเวียน, เครื่องทำความร้อนน้ำมันหล่อลื่น, น้ำมันบริโภคและเครื่องทำความร้อนน้ำมันปรุงอาหาร, เครื่องทำความร้อนด้วยแก๊สรวมถึงไนโตรเจนอาร์กอนไนโตรเจนและเครื่องทำความร้อนด้วยแก๊สเร่งปฏิกิริยา (CRG)

การเหนี่ยวนำความร้อน เป็นวิธีการแบบไม่สัมผัสในการให้ความร้อนแก่วัสดุที่เป็นสื่อกระแสไฟฟ้าโดยการใช้สนามแม่เหล็กไฟฟ้ากระแสสลับเพื่อกระตุ้นให้เกิดกระแสไฟฟ้าหรือที่เรียกว่ากระแสไหลวนในวัสดุที่เรียกว่าตัวรับความร้อนจึงให้ความร้อนแก่ตัวรับ การให้ความร้อนแบบเหนี่ยวนำถูกนำมาใช้ในอุตสาหกรรมโลหะเป็นเวลาหลายปีโดยมีวัตถุประสงค์เพื่อให้ความร้อนโลหะเช่นการหลอมการกลั่นการให้ความร้อนการเชื่อมและการบัดกรี การเหนี่ยวนำความร้อนได้รับการฝึกฝนในช่วงความถี่ที่หลากหลายตั้งแต่ความถี่สายไฟ AC ต่ำถึง 50 Hz ถึงความถี่หลายสิบ MHz

ที่ความถี่การเหนี่ยวนำที่กำหนดประสิทธิภาพการทำความร้อนของสนามเหนี่ยวนำจะเพิ่มขึ้นเมื่อมีเส้นทางการนำไฟฟ้าที่ยาวกว่าอยู่ในวัตถุ ชิ้นงานที่เป็นของแข็งขนาดใหญ่อาจถูกทำให้ร้อนด้วยความถี่ที่ต่ำกว่าในขณะที่วัตถุขนาดเล็กต้องการความถี่ที่สูงขึ้น สำหรับวัตถุขนาดหนึ่งที่จะได้รับความร้อนความถี่ที่ต่ำเกินไปจะให้ความร้อนที่ไม่มีประสิทธิภาพเนื่องจากพลังงานในสนามเหนี่ยวนำไม่สร้างความเข้มของกระแสไหลวนที่ต้องการในวัตถุ ในทางกลับกันความถี่ที่สูงเกินไปทำให้เกิดความร้อนไม่สม่ำเสมอเนื่องจากพลังงานในสนามเหนี่ยวนำไม่ทะลุเข้าไปในวัตถุและกระแสไหลวนจะเกิดขึ้นที่หรือใกล้กับพื้นผิวเท่านั้น อย่างไรก็ตามการให้ความร้อนแบบเหนี่ยวนำของโครงสร้างโลหะที่ซึมผ่านของก๊าซไม่เป็นที่รู้จักในศิลปะยุคก่อน

กระบวนการทางศิลปะก่อนหน้าสำหรับปฏิกิริยาการเร่งปฏิกิริยาเฟสก๊าซต้องการให้ตัวเร่งปฏิกิริยามีพื้นที่ผิวสูงเพื่อให้โมเลกุลของก๊าซที่ทำปฏิกิริยาสัมผัสกับพื้นผิวตัวเร่งปฏิกิริยาได้สูงสุด กระบวนการทางศิลปะก่อนหน้านี้มักใช้วัสดุตัวเร่งปฏิกิริยาที่มีรูพรุนหรืออนุภาคตัวเร่งปฏิกิริยาขนาดเล็กจำนวนมากซึ่งได้รับการสนับสนุนอย่างเหมาะสมเพื่อให้ได้พื้นที่ผิวที่ต้องการ กระบวนการทางศิลปะก่อนหน้านี้อาศัยการนำรังสีหรือการพาความร้อนเพื่อให้ความร้อนที่จำเป็นแก่ตัวเร่งปฏิกิริยา เพื่อให้เกิดการคัดเลือกปฏิกิริยาทางเคมีที่ดีทุกส่วนของสารตั้งต้นควรสัมผัสกับอุณหภูมิที่สม่ำเสมอและสภาพแวดล้อมในการเร่งปฏิกิริยา สำหรับปฏิกิริยาดูดความร้อนดังนั้นอัตราการถ่ายเทความร้อนจึงต้องสม่ำเสมอที่สุดเท่าที่จะเป็นไปได้ในปริมาตรทั้งหมดของตัวเร่งปฏิกิริยา ทั้งการนำและการพาความร้อนเช่นเดียวกับการแผ่รังสีมีข้อ จำกัด ในความสามารถในการให้อัตราที่จำเป็นและความสม่ำเสมอของการส่งผ่านความร้อน

GB Patent 2210286 (GB '286) ซึ่งเป็นเรื่องปกติของศิลปะยุคก่อนสอนการติดตั้งอนุภาคตัวเร่งปฏิกิริยาขนาดเล็กที่ไม่นำไฟฟ้าบนตัวรองรับโลหะหรือการเติมตัวเร่งปฏิกิริยาเพื่อทำให้เป็นสื่อกระแสไฟฟ้า ส่วนรองรับโลหะหรือวัสดุยาสลบจะได้รับความร้อนจากการเหนี่ยวนำและจะทำให้ตัวเร่งปฏิกิริยาร้อนขึ้น สิทธิบัตรนี้สอนการใช้แกนแม่เหล็กไฟฟ้าผ่านส่วนกลางผ่านเตียงตัวเร่งปฏิกิริยา วัสดุที่ต้องการสำหรับแกนแม่เหล็กไฟฟ้าคือเหล็กซิลิกอน แม้ว่าจะมีประโยชน์สำหรับปฏิกิริยาที่อุณหภูมิสูงถึง 600 องศาเซลเซียส แต่อุปกรณ์ของ GB Patent 2210286 ก็ทนทุกข์ทรมานจากข้อ จำกัด ที่รุนแรงที่อุณหภูมิที่สูงขึ้น ความสามารถในการซึมผ่านของแม่เหล็กของแกนแม่เหล็กจะลดลงอย่างมีนัยสำคัญที่อุณหภูมิสูงขึ้น ตามที่ Erickson, CJ,“ Handbook of Heating for Industry”, หน้า 84–85 ความสามารถในการซึมผ่านของแม่เหล็กของเหล็กเริ่มลดลงที่ 600 C และหายไปอย่างมีประสิทธิภาพโดย 750 C เนื่องจากในการจัดเรียงของ GB '286 แม่เหล็ก สนามในเตียงตัวเร่งปฏิกิริยาขึ้นอยู่กับความสามารถในการซึมผ่านของแม่เหล็กของแกนเฟอร์แม่เหล็กการจัดเรียงดังกล่าวจะไม่ให้ความร้อนกับตัวเร่งปฏิกิริยาได้อย่างมีประสิทธิภาพถึงอุณหภูมิที่สูงกว่า 750 C นับประสาถึงมากกว่า 1000 C ที่จำเป็นสำหรับการผลิต HCN

อุปกรณ์ของ GB Patent 2210286 ยังเชื่อว่าไม่เหมาะสมทางเคมีสำหรับการเตรียม HCN HCN ทำปฏิกิริยากับแอมโมเนียและก๊าซไฮโดรคาร์บอน เป็นที่ทราบกันดีว่าเหล็กทำให้เกิดการสลายตัวของแอมโมเนียที่อุณหภูมิสูงขึ้น เชื่อกันว่าเหล็กที่มีอยู่ในแกนเฟอร์ริกและในตัวเร่งปฏิกิริยาภายในห้องปฏิกิริยาของ GB '286 จะทำให้เกิดการสลายตัวของแอมโมเนียและจะยับยั้งแทนที่จะส่งเสริมปฏิกิริยาที่ต้องการของแอมโมเนียกับไฮโดรคาร์บอนเพื่อสร้าง HCN

ไฮโดรเจนไซยาไนด์ (HCN) เป็นสารเคมีสำคัญที่มีการใช้งานมากมายในอุตสาหกรรมเคมีและเหมืองแร่ ตัวอย่างเช่น HCN เป็นวัตถุดิบสำหรับการผลิต adiponitrile, acetone cyanohydrin, โซเดียมไซยาไนด์และสารตัวกลางในการผลิตยาฆ่าแมลงผลิตภัณฑ์ทางการเกษตรสารคีเลตและอาหารสัตว์ HCN เป็นของเหลวที่มีพิษสูงซึ่งเดือดที่อุณหภูมิ 26 องศาเซลเซียสดังนั้นจึงต้องอยู่ภายใต้กฎระเบียบด้านบรรจุภัณฑ์และการขนส่งที่เข้มงวด ในบางการใช้งานจำเป็นต้องใช้ HCN ในสถานที่ห่างไกลซึ่งห่างไกลจากโรงงานผลิต HCN ขนาดใหญ่ การขนส่ง HCN ไปยังสถานที่ดังกล่าวเกี่ยวข้องกับอันตรายที่สำคัญ การผลิต HCN ในสถานที่ที่จะใช้จะหลีกเลี่ยงอันตรายที่พบในการขนส่งการจัดเก็บและการจัดการ การผลิต HCN ในสถานที่ขนาดเล็กโดยใช้กระบวนการศิลปะก่อนหน้านั้นไม่สามารถทำได้ในเชิงเศรษฐกิจ อย่างไรก็ตามการผลิต HCN ในสถานที่ขนาดเล็กและขนาดใหญ่มีความเป็นไปได้ทางเทคนิคและทางเศรษฐกิจโดยใช้กระบวนการและเครื่องมือของสิ่งประดิษฐ์ในปัจจุบัน

HCN สามารถเกิดขึ้นได้เมื่อสารประกอบที่มีไฮโดรเจนไนโตรเจนและคาร์บอนถูกนำมารวมกันที่อุณหภูมิสูงโดยมีหรือไม่มีตัวเร่งปฏิกิริยา ตัวอย่างเช่นโดยทั่วไป HCN เกิดจากปฏิกิริยาของแอมโมเนียและไฮโดรคาร์บอนซึ่งเป็นปฏิกิริยาที่มีความร้อนสูง กระบวนการเชิงพาณิชย์สามขั้นตอนสำหรับการสร้าง HCN คือกระบวนการ Blausaure aus Methan und Ammoniak (BMA), Andrussow และ Shawinigan กระบวนการเหล่านี้สามารถแยกแยะได้ด้วยวิธีการสร้างและถ่ายเทความร้อนและการใช้ตัวเร่งปฏิกิริยาหรือไม่

กระบวนการ Andrussow ใช้ความร้อนที่เกิดจากการเผาไหม้ของก๊าซไฮโดรคาร์บอนและออกซิเจนภายในปริมาตรของเครื่องปฏิกรณ์เพื่อให้ความร้อนของปฏิกิริยา กระบวนการ BMA ใช้ความร้อนที่เกิดจากกระบวนการเผาไหม้ภายนอกเพื่อให้ความร้อนแก่พื้นผิวด้านนอกของผนังเครื่องปฏิกรณ์ซึ่งจะทำให้พื้นผิวด้านในของผนังเครื่องปฏิกรณ์ร้อนขึ้นและทำให้เกิดความร้อนของปฏิกิริยา กระบวนการ Shawinigan ใช้กระแสไฟฟ้าที่ไหลผ่านอิเล็กโทรดในฟลูอิไดซ์เบดเพื่อให้ความร้อนของปฏิกิริยา

ในกระบวนการ Andrussow ส่วนผสมของก๊าซธรรมชาติ (ซึ่งเป็นส่วนผสมของก๊าซไฮโดรคาร์บอนมีเทนสูง) แอมโมเนียและออกซิเจนหรืออากาศจะทำปฏิกิริยาต่อหน้าตัวเร่งปฏิกิริยาแพลทินัม โดยทั่วไปตัวเร่งปฏิกิริยาประกอบด้วยผ้ากอซลวดแพลทินัม / โรเดียมหลายชั้น ปริมาณของออกซิเจนคือการเผาไหม้บางส่วนของสารตั้งต้นให้พลังงานเพียงพอในการอุ่นสารตั้งต้นที่อุณหภูมิในการทำงานที่สูงกว่า 1000 ° C รวมทั้งความร้อนที่จำเป็นในการทำปฏิกิริยาสำหรับการสร้าง HCN ผลิตภัณฑ์ที่เกิดปฏิกิริยา ได้แก่ HCN, H2, H2O, CO, CO2 และปริมาณการติดตามของไนไตรต์ที่สูงขึ้นซึ่งจะต้องแยกออกจากกัน

ในกระบวนการ Andrussow ส่วนผสมของก๊าซธรรมชาติ (ซึ่งเป็นส่วนผสมของก๊าซไฮโดรคาร์บอนมีเทนสูง) แอมโมเนียและออกซิเจนหรืออากาศจะทำปฏิกิริยาต่อหน้าตัวเร่งปฏิกิริยาแพลทินัม โดยทั่วไปตัวเร่งปฏิกิริยาประกอบด้วยผ้ากอซลวดแพลทินัม / โรเดียมหลายชั้น ปริมาณของออกซิเจนคือการเผาไหม้บางส่วนของสารตั้งต้นให้พลังงานเพียงพอในการอุ่นสารตั้งต้นที่อุณหภูมิในการทำงานที่สูงกว่า 1000 ° C รวมทั้งความร้อนที่จำเป็นในการทำปฏิกิริยาสำหรับการสร้าง HCN ผลิตภัณฑ์ที่เกิดปฏิกิริยา ได้แก่ HCN, H2, H2O, CO, CO2 และปริมาณการติดตามของไนไตรต์ที่สูงขึ้นซึ่งจะต้องแยกออกจากกัน

ในกระบวนการ BMA ส่วนผสมของแอมโมเนียและมีเทนจะไหลภายในท่อเซรามิกที่ไม่มีรูพรุนซึ่งทำจากวัสดุทนไฟที่มีอุณหภูมิสูง ด้านในของแต่ละหลอดบุด้วยอนุภาคทองคำขาว ท่อถูกวางไว้ในเตาเผาอุณหภูมิสูงและให้ความร้อนจากภายนอก ความร้อนจะดำเนินการผ่านผนังเซรามิกไปยังพื้นผิวตัวเร่งปฏิกิริยาซึ่งเป็นส่วนหนึ่งของผนัง โดยทั่วไปปฏิกิริยาจะเกิดขึ้นที่ 1300 ° C เมื่อสารตั้งต้นสัมผัสกับตัวเร่งปฏิกิริยา ฟลักซ์ความร้อนที่ต้องการสูงเนื่องจากอุณหภูมิของปฏิกิริยาที่สูงขึ้นความร้อนที่มากของปฏิกิริยาและความจริงที่ว่าพื้นผิวตัวเร่งปฏิกิริยาสามารถเกิดขึ้นได้ต่ำกว่าอุณหภูมิของปฏิกิริยาซึ่งจะปิดการทำงานของตัวเร่งปฏิกิริยา เนื่องจากโดยทั่วไปแต่ละหลอดมีเส้นผ่านศูนย์กลางประมาณ 1″ จึงจำเป็นต้องใช้หลอดจำนวนมากเพื่อให้เป็นไปตามข้อกำหนดในการผลิต ผลิตภัณฑ์ปฏิกิริยาคือ HCN และไฮโดรเจน

ในกระบวนการ Shawinigan พลังงานที่จำเป็นสำหรับปฏิกิริยาของส่วนผสมที่ประกอบด้วยโพรเพนและแอมโมเนียจะได้รับจากกระแสไฟฟ้าที่ไหลระหว่างอิเล็กโทรดที่แช่อยู่ในฟลูอิไดซ์เบดของอนุภาคโค้กที่ไม่เป็นตัวเร่งปฏิกิริยา การไม่มีตัวเร่งปฏิกิริยาเช่นเดียวกับการขาดออกซิเจนหรืออากาศในกระบวนการชาวินิกันหมายความว่าปฏิกิริยาต้องทำงานที่อุณหภูมิสูงมากโดยปกติจะสูงกว่า 1500 องศาเซลเซียสอุณหภูมิที่สูงขึ้นจำเป็นต้องมีข้อ จำกัด มากยิ่งขึ้นใน วัสดุก่อสร้างสำหรับกระบวนการ

ในขณะที่เปิดเผยข้างต้นเป็นที่ทราบกันดีว่า HCN สามารถเกิดขึ้นได้จากปฏิกิริยาของ NH3 และก๊าซไฮโดรคาร์บอนเช่น CH4 หรือ C3H8 ต่อหน้าตัวเร่งปฏิกิริยาโลหะกลุ่ม Pt ยังมีความจำเป็นที่จะต้องปรับปรุงประสิทธิภาพของ กระบวนการดังกล่าวและกระบวนการที่เกี่ยวข้องเพื่อปรับปรุงเศรษฐกิจของการผลิต HCN โดยเฉพาะอย่างยิ่งสำหรับการผลิตขนาดเล็ก เป็นสิ่งสำคัญอย่างยิ่งในการลดการใช้พลังงานและการพัฒนาแอมโมเนียในขณะที่เพิ่มอัตราการผลิต HCN ให้สูงสุดเมื่อเทียบกับปริมาณตัวเร่งปฏิกิริยาโลหะมีค่าที่ใช้ ยิ่งไปกว่านั้นตัวเร่งปฏิกิริยาไม่ควรส่งผลกระทบต่อการผลิต HCN โดยการส่งเสริมปฏิกิริยาที่ไม่พึงปรารถนาเช่น coking นอกจากนี้ต้องการปรับปรุงกิจกรรมและอายุการใช้งานของตัวเร่งปฏิกิริยาที่ใช้ในกระบวนการนี้ ที่สำคัญการลงทุนส่วนใหญ่ในการผลิต HCN อยู่ในตัวเร่งปฏิกิริยากลุ่มแพลทินัม สิ่งประดิษฐ์ในปัจจุบันให้ความร้อนแก่ตัวเร่งปฏิกิริยาโดยตรงแทนที่จะเป็นทางอ้อมเหมือนในงานศิลปะก่อนหน้านี้และทำให้สิ่งเหล่านี้บรรลุผลสำเร็จ

ตามที่กล่าวไว้ก่อนหน้านี้การทำความร้อนแบบเหนี่ยวนำความถี่ค่อนข้างต่ำเป็นที่ทราบกันดีว่าให้ความสม่ำเสมอของการส่งความร้อนที่ระดับพลังงานสูงไปยังวัตถุที่มีเส้นทางการนำไฟฟ้าค่อนข้างยาว เมื่อให้พลังงานปฏิกิริยากับตัวเร่งปฏิกิริยาเฟสก๊าซความร้อนความร้อนจะต้องส่งตรงไปยังตัวเร่งปฏิกิริยาโดยสูญเสียพลังงานน้อยที่สุด ข้อกำหนดของการส่งมอบความร้อนที่สม่ำเสมอและมีประสิทธิภาพไปยังมวลตัวเร่งปฏิกิริยาที่มีพื้นที่ผิวสูงและก๊าซซึมผ่านได้ดูเหมือนจะขัดแย้งกับความสามารถของการเหนี่ยวนำความร้อน การประดิษฐ์ในปัจจุบันขึ้นอยู่กับผลลัพธ์ที่ไม่คาดคิดที่ได้รับจากการกำหนดค่าเครื่องปฏิกรณ์โดยตัวเร่งปฏิกิริยามีรูปแบบโครงสร้างใหม่ รูปแบบโครงสร้างนี้รวมคุณสมบัติของ: 1) ความยาวเส้นทางการนำไฟฟ้าที่ยาวอย่างมีประสิทธิภาพซึ่งอำนวยความสะดวกในการทำความร้อนเหนี่ยวนำโดยตรงที่มีประสิทธิภาพของตัวเร่งปฏิกิริยาในลักษณะที่สม่ำเสมอและ 2) ตัวเร่งปฏิกิริยาที่มีพื้นที่ผิวสูง คุณสมบัติเหล่านี้ร่วมมือกันเพื่อให้เกิดปฏิกิริยาเคมีดูดความร้อน การขาดธาตุเหล็กอย่างสมบูรณ์ในห้องปฏิกิริยาทำให้การผลิต HCN สะดวกขึ้นโดยปฏิกิริยาของ NH3 และก๊าซไฮโดรคาร์บอน

ตามที่กล่าวไว้ก่อนหน้านี้การทำความร้อนแบบเหนี่ยวนำความถี่ค่อนข้างต่ำเป็นที่ทราบกันดีว่าให้ความสม่ำเสมอของการส่งความร้อนที่ระดับพลังงานสูงไปยังวัตถุที่มีเส้นทางการนำไฟฟ้าค่อนข้างยาว เมื่อให้พลังงานปฏิกิริยากับตัวเร่งปฏิกิริยาเฟสก๊าซความร้อนความร้อนจะต้องส่งตรงไปยังตัวเร่งปฏิกิริยาโดยสูญเสียพลังงานน้อยที่สุด ข้อกำหนดของการส่งมอบความร้อนที่สม่ำเสมอและมีประสิทธิภาพไปยังมวลตัวเร่งปฏิกิริยาที่มีพื้นที่ผิวสูงและก๊าซซึมผ่านได้ดูเหมือนจะขัดแย้งกับความสามารถของการเหนี่ยวนำความร้อน การประดิษฐ์ในปัจจุบันขึ้นอยู่กับผลลัพธ์ที่ไม่คาดคิดที่ได้รับจากการกำหนดค่าเครื่องปฏิกรณ์โดยตัวเร่งปฏิกิริยามีรูปแบบโครงสร้างใหม่ รูปแบบโครงสร้างนี้รวมคุณสมบัติของ: 1) ความยาวเส้นทางการนำไฟฟ้าที่ยาวอย่างมีประสิทธิภาพซึ่งอำนวยความสะดวกในการทำความร้อนเหนี่ยวนำโดยตรงที่มีประสิทธิภาพของตัวเร่งปฏิกิริยาในลักษณะที่สม่ำเสมอและ 2) ตัวเร่งปฏิกิริยาที่มีพื้นที่ผิวสูง คุณสมบัติเหล่านี้ร่วมมือกันเพื่อให้เกิดปฏิกิริยาเคมีดูดความร้อน การขาดธาตุเหล็กอย่างสมบูรณ์ในห้องปฏิกิริยาทำให้การผลิต HCN สะดวกขึ้นโดยปฏิกิริยาของ NH3 และก๊าซไฮโดรคาร์บอน

การคำนวณพลังงานความร้อนเหนี่ยวนำ

ตัวอย่าง: เครื่องปฏิกรณ์ความดันบรรยากาศ

วัสดุ: สแตนเลส 304

ขนาด: 2 ม. (เส้นผ่านศูนย์กลาง) * 3 ม. (สูง)

ความหนาของผนัง: 8mm

น้ำหนักเครื่องปฏิกรณ์: 1000 กก. (โดยประมาณ)

ปริมาณ: 7m3

น้ำหนักวัสดุของเหลว: 7t

ความจุความร้อนจำเพาะของวัสดุของเหลว: 4200J/kg*ºC

ข้อกำหนด: ให้ความร้อนจาก 20ºC ถึง 280ºC ภายใน 3 ชั่วโมง

สูตรคำนวณความร้อน: Q=cm▲t+km

สูตรคำนวณกำลังไฟฟ้า: ความจุความร้อนจำเพาะ J/(kg*ºC)×ความแตกต่างของอุณหภูมิºC×น้ำหนัก KG ÷ เวลา S = กำลัง W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

สรุป

พลังงานตามทฤษฎีคือ 708kW แต่พลังงานจริงมักจะเพิ่มขึ้น 20% เนื่องจากคำนึงถึงการสูญเสียความร้อน กล่าวคือ กำลังไฟฟ้าจริงคือ 708kW*1.2≈850kW ต้องใช้ระบบทำความร้อนเหนี่ยวนำ 120kW จำนวนเจ็ดชุดรวมกัน

เครื่องปฏิกรณ์แบบเหนี่ยวนำความร้อน

เครื่องปฏิกรณ์แบบเหนี่ยวนำความร้อน