ประสานชิ้นส่วนยานยนต์เหล็กด้วยระบบทำความร้อนเหนี่ยวนำ

ชิ้นส่วนยานยนต์ใช้สำหรับทำความร้อนแบบเหนี่ยวนำ

อุตสาหกรรมยานยนต์ใช้ชิ้นส่วนต่างๆ มากมายที่ต้องใช้ความร้อนในการประกอบ กระบวนการต่างๆ เช่น การประสาน การบัดกรี การชุบแข็ง การอบชุบ และการหดตัวเป็นความคิดทั่วไปในอุตสาหกรรมยานยนต์ กระบวนการทำความร้อนเหล่านี้สามารถปรับปรุงได้อย่างมากโดยใช้ ความร้อนเหนี่ยวนำ เทคโนโลยี

เทคโนโลยีการเหนี่ยวนำความร้อน สามารถให้ประโยชน์มากมายสำหรับอุตสาหกรรมยานยนต์ สิ่งแรกและสำคัญที่สุดคือการควบคุมเวลาและอุณหภูมิที่แม่นยำและสม่ำเสมออย่างไม่น่าเชื่อ ซึ่งหมายความว่ากระบวนการสามารถทำได้ในลักษณะเดียวกันกับผลลัพธ์เดียวกันครั้งแล้วครั้งเล่า ซึ่งจะช่วยลดจำนวนชิ้นส่วนที่ถูกปฏิเสธและทำให้ของเสียลดลง ความร้อนเหนี่ยวนำยังสะอาดมากเพราะไม่เกี่ยวข้องกับการเผาไหม้ใดๆ ซึ่งขัดต่อความจำเป็นในการระบายอากาศแบบพิเศษและขจัดอันตรายที่สำคัญออกจากที่ทำงาน เช่น เปลวไฟและถังแก๊สอัด สิ่งนี้มีประโยชน์เพิ่มเติมในการเปิดทางเลือกมากขึ้นสำหรับการวางผังโรงงาน เนื่องจากขั้นตอนบางอย่างที่เกี่ยวข้องกับความร้อนไม่ต้องการการขนส่งชิ้นส่วนของทรัพย์สินหรือไปยังพื้นที่แยกต่างหากของโรงงานอีกต่อไป ความยืดหยุ่นของแผนผังโรงงานยังได้รับการอำนวยความสะดวกด้วยข้อดีอีกอย่างของเทคโนโลยีการเหนี่ยวนำซึ่งก็คือพื้นที่ขนาดเล็ก ระบบเหนี่ยวนำมักใช้พื้นที่น้อยกว่าตัวเลือกอื่นๆ เช่น เปลวไฟ เตาเผา อินฟราเรด หรือเครื่องทำความร้อนแบบต้านทาน

เทคโนโลยีการเหนี่ยวนำความร้อน สามารถให้ประโยชน์มากมายสำหรับอุตสาหกรรมยานยนต์ สิ่งแรกและสำคัญที่สุดคือการควบคุมเวลาและอุณหภูมิที่แม่นยำและสม่ำเสมออย่างไม่น่าเชื่อ ซึ่งหมายความว่ากระบวนการสามารถทำได้ในลักษณะเดียวกันกับผลลัพธ์เดียวกันครั้งแล้วครั้งเล่า ซึ่งจะช่วยลดจำนวนชิ้นส่วนที่ถูกปฏิเสธและทำให้ของเสียลดลง ความร้อนเหนี่ยวนำยังสะอาดมากเพราะไม่เกี่ยวข้องกับการเผาไหม้ใดๆ ซึ่งขัดต่อความจำเป็นในการระบายอากาศแบบพิเศษและขจัดอันตรายที่สำคัญออกจากที่ทำงาน เช่น เปลวไฟและถังแก๊สอัด สิ่งนี้มีประโยชน์เพิ่มเติมในการเปิดทางเลือกมากขึ้นสำหรับการวางผังโรงงาน เนื่องจากขั้นตอนบางอย่างที่เกี่ยวข้องกับความร้อนไม่ต้องการการขนส่งชิ้นส่วนของทรัพย์สินหรือไปยังพื้นที่แยกต่างหากของโรงงานอีกต่อไป ความยืดหยุ่นของแผนผังโรงงานยังได้รับการอำนวยความสะดวกด้วยข้อดีอีกอย่างของเทคโนโลยีการเหนี่ยวนำซึ่งก็คือพื้นที่ขนาดเล็ก ระบบเหนี่ยวนำมักใช้พื้นที่น้อยกว่าตัวเลือกอื่นๆ เช่น เปลวไฟ เตาเผา อินฟราเรด หรือเครื่องทำความร้อนแบบต้านทาน

ชิ้นส่วนยานยนต์ที่ผลิตด้วยอุปกรณ์เหนี่ยวนำ

HLQ Induction Equipment Co มีประวัติการออกแบบที่ดี อุปกรณ์ทำความร้อนเหนี่ยวนำ ที่ใช้สำหรับชิ้นส่วนที่ให้ความร้อนสำหรับการประกอบ

ตลับ

เบรค

ขับรถไฟ

Gears

ข้อต่อ

เพลา

วัตถุประสงค์:

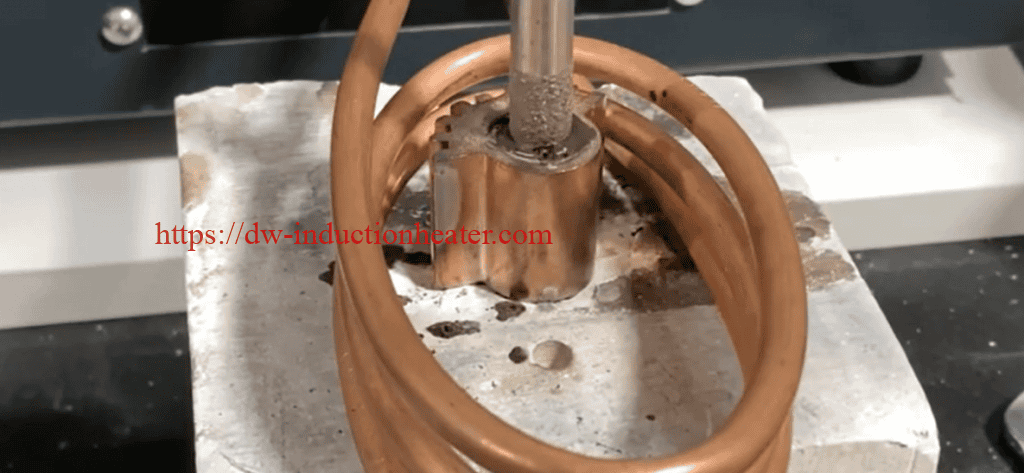

ผู้ผลิตชิ้นส่วนเหล็กสำหรับอุตสาหกรรมยานยนต์สนใจที่จะอัพเกรดอุปกรณ์เหนี่ยวนำไฟฟ้าแบบเก่าของตน บริษัท HLQ ได้รับตัวอย่างเพลาเหล็ก แผ่น และข้อต่อสำหรับ การชักนำให้เกิดการบัดกรี ทดสอบ

ความท้าทายสำหรับแอปพลิเคชันนี้คือการทดสอบกับเครื่องทำความร้อนแบบเหนี่ยวนำและของลูกค้า ขดลวดความร้อนเหนี่ยวนำ.

อุตสาหกรรม: ยานยนต์และการขนส่ง

อุปกรณ์:

แหล่งจ่ายไฟความร้อนเหนี่ยวนำที่เราเลือกสำหรับการทดสอบการประสานคือ DW-UHF-10kW ระบบทำความร้อนเหนี่ยวนำ.

กระบวนการ:

วิศวกรของเราทำการทดสอบสามครั้งสำหรับสามส่วนที่แตกต่างกัน ในการทดสอบแต่ละครั้ง แหล่งจ่ายไฟจะทำงานด้วยการตั้งค่าพลังงานความร้อนเหนี่ยวนำ 10kW และอุณหภูมิ 1400 °F (760 °C)

รอบเวลาความร้อนสำหรับการทดสอบครั้งแรกคือ 40 วินาที และรอบเวลาของรอบความร้อนสำหรับการทดสอบครั้งที่สองคือ 60 วินาที ทั้งสองดำเนินการด้วยขดลวดแบบหมุนรอบเดียวของลูกค้า สำหรับการทดสอบครั้งที่สาม เราใช้ขดลวดสามรอบของลูกค้า และเวลาดำเนินการคือ 30 วินาที

แอปพลิเคชั่นนี้สมบูรณ์ด้วยคอยส์ที่ลูกค้าให้มา หากใช้ขดลวดเหนี่ยวนำที่ออกแบบมาเป็นพิเศษ รอบเวลาจะลดลง

การลงทุนในอุปกรณ์ทำความร้อนแบบเหนี่ยวนำใหม่สามารถเพิ่มประสิทธิภาพกระบวนการผลิตได้หลายระดับ เป้าหมายหลักประการหนึ่งคือการลดต้นทุนด้านพลังงาน ซึ่งสามารถทำได้ด้วยเทคโนโลยีที่มีประสิทธิภาพมากขึ้น ประโยชน์เพิ่มเติมของการทำความร้อนแบบเหนี่ยวนำยังรวมถึงความสามารถในการทำซ้ำและประสิทธิภาพที่เพิ่มขึ้น ตลอดจนข้อกำหนดในการบำรุงรักษาที่ต่ำ